Нестандартные решения для автоматизации крупнейшего в России склада чая и кофе

Краткая справка о заказчике

Группа компаний «ОРИМИ» производит и реализует чай и кофе. По данным Ассоциации «Росчайкофе» в 2020 году доля «ОРИМИ» на российском рынке чая превысила 30% в натуральном выражении, а на отечественном рынке кофе группа занимает 3-е место, уступая лишь транснациональным корпорациям. Годовой объем производства чайно-кофейной продукции более 85 000 тонн.

Производство осуществляется на 3 предприятиях, расположенных в Ленинградской области и Санкт-Петербурге. Перед отгрузкой вся продукция поступает на центральный склад, где выполняется полный цикл грузообработки перед отгрузкой клиентам компании.

Исходная проблема и задачи

Центральный склад готовой продукции ГК «ОРИМИ» размещен в едином складском комплексе, общей площадью 26 000 м². Система хранения склада характеризуется большой загрузкой, представляет собой стеллажи фронтального и глубинного хранения в соотношении 60% на 40%. Максимальная емкость стеллажного хранения — 33 500 EUR паллет. На складе используется несколько видов техники: ручные гидравлические тележки, самоходные электрические тележки для одновременного перемещения одного или двух паллет, самоходные электрические штабелеры.

Оборачиваемость продукции интенсивная: в сутки центральный склад принимает до 2 600 паллет, при этом отгружается до 2 950. Совокупное количество принимаемых и отгружаемых автотранспортных средств составляет 100 единиц в сутки. Внутри склада ежедневно происходит более 12 000 перемещений паллет: операции приемки, подпитки, операции перемещения после снятия паллет со стеллажа, подъема паллет на стеллаж, операции отбора. На складе существует паллетный отбор, коробочный и мелкоштучный.

Численность персонала — более 80 человек в смену, исключая административный персонал, работают с мобильных рабочих мест с помощью терминалов сбора данных (ТСД) и со стационарных компьютеров.

На большом пищевом складе контролировать сроки годности без автоматизированной системы управления — проблематично. Поэтому необходимость повысить точность учета сроков годности стала первой причиной автоматизации процессов центрального склада. На решение об автоматизации также повлияли требования клиентов по отгрузке продукции с учетом BBD метода, при котором товары с минимальным остаточным рекомендуемым сроком отгружаются в первую очередь.

В качестве партнера для реализации проекта выбрана компания «СИТЕК» — разработчик «1С:WMS Логистика. Управление складом 4.6».

Предложенное решение

В рамках проекта специалистами «СИТЕК» были выполнены следующие работы:

- Разработано технико-логистическое задание и функциональная модель внедряемого решения, включающие в себя порядок зонального деления склада и топологическую модель склада, карту товарных потоков, правила и стандарты работы с применяемыми на складе системами хранения, а также правила работы сотрудников склада и порядок выполнения операций.

- Подготовлен прототип системы: настроена типовая конфигурация, выполнены модификации системы и проведено внутреннее тестирование 1С:WMS.

- Сделаны инструкции пользователей и проведено обучение более 140 сотрудников.

- Осуществлена двухсторонняя интеграция системы (с использованием 2-х технологий обмена данными: веб-сервис и интерфейсная база данных): с системой «1C:ERP Управление предприятием 2» и собственной информационной системой заказчика.

- Настроен отказоустойчивый программно-аппаратный комплекс, поддерживающий отказоустойчивость всех ключевых узлов. При проектировании комплекса применялись передовые технологии кластеризации от корпорации Microsoft и фирмы «1С».

- Закуплено требуемое для работы системы оборудование: терминалы сбора данных, принтеры этикеток.

- Реализована динамическая подмена заданий для сотрудников склада в зависимости от предыдущего выполненного задания. При этом задания могут относиться к разным видам, например, размещение товара и отбор. Примененный подход увеличил производительность по линейному перемещению товаров сотрудниками до 30%.

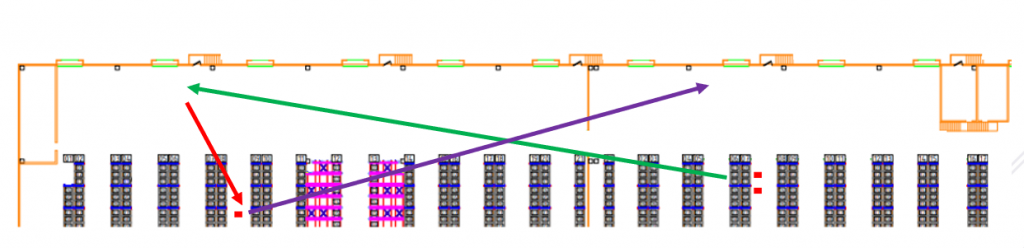

Зеленая стрелка везет паллеты (два красных прямоугольника) к воротам и после едет к ближайшему паллету для отгрузки (красная стрелка), затем везет его уже к другим воротам отгрузки (фиолетовая стрелка)

-

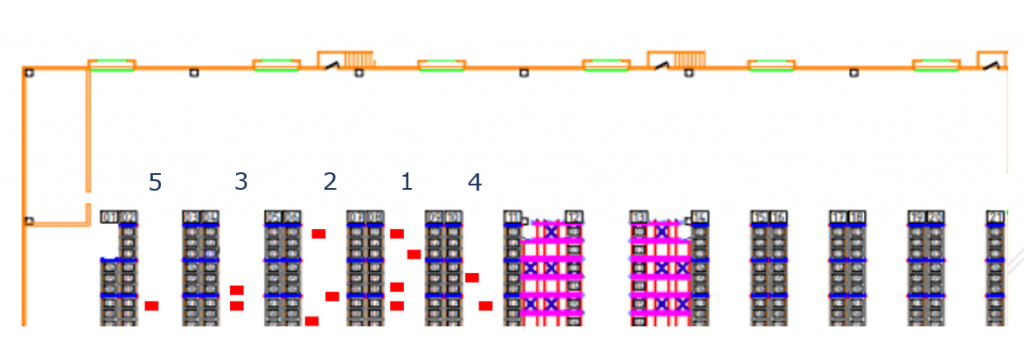

Работа водителей штабелеров планируется «по самому загруженному проезду», что является единственным возможным режимом работы с учетом высокой скорости внутренних перемещений. Водители штабелеров получают разные участки работы. Система распределяет работы между зонами склада с учетом приоритетов. Если в зоне с высоким приоритетом выполнены все задания, то выдаются задания из зоны с более низким приоритетом, но до тех пор, пока в зоне с более высоким приоритетом не появится новое задание.

На иллюстрации проезды пронумерованы в зависимости от загруженности: от № 1 — самого загруженного, до № 5 — наименее загруженного. Самый загруженный проезд передается в работу штабелера в первую очередь

-

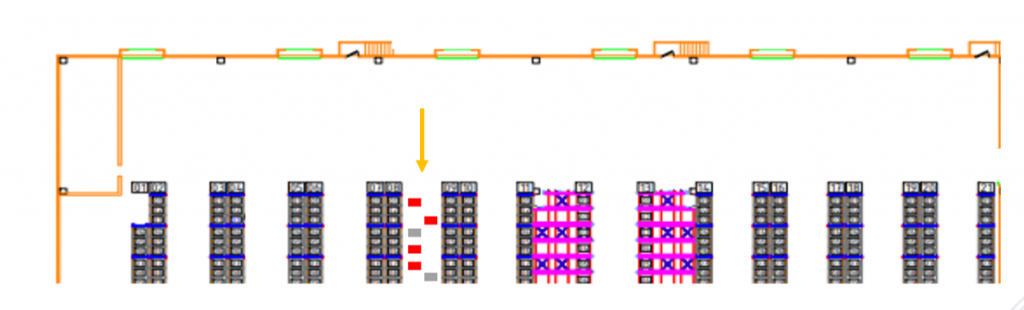

Реализован механизм «доступность нецелевых заданий»: сотрудник при необходимости может выполнить любое задание вне зависимости от назначенного и без переключения на ТСД.

Красные паллеты стоят на полу и мешают проезду к серым паллетам. Сотрудник может без заминок в рабочем процессе поднять красные паллеты (нецелевые задания) на стеллаж, чтобы затем выполнить целевое задание — снять серые.

Красные паллеты стоят на полу и мешают проезду к серым паллетам. Сотрудник может без заминок в рабочем процессе поднять красные паллеты (нецелевые задания) на стеллаж, чтобы затем выполнить целевое задание — снять серые.

-

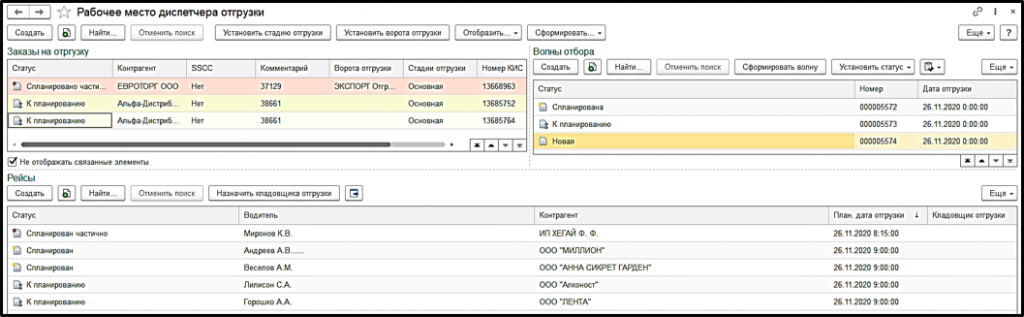

Расширена подсистема управления двором. Старший смены просматривает очередь из прибывших и прошедших проверку транспортных средств в разрезе временных окон плановой приемки и плановой отгрузки и формирует волны отбора из состава акцептованных транспортных средств в порядке приоритета отгрузки.

Реализована очередь выполнения задания, т.е. систематизация всех рейсов, приходящих на склад по порядку очередности отгрузки, по срочности, согласно временным окнам, которые указаны именно для этих транспортных средств

- Реализовано автоматическое назначение ворот погрузки-разгрузки в зависимости от условий предварительной сборки, доступности (освобождения) «полудоков» ворот, а также временных окон плановой приемки и отгрузки.

- Реализован механизм автоматической компрессии глубинной ячейки при достижении заданного минимума. Усовершенствован механизм заполнения и освобождения ячеек глубинного стеллажа в зависимости от даты производства продукции и текущего заполнения.

- Реализован предварительный расчет грузовых мест по заказу на отгрузку. Изменен порядок выдачи заданий на ТСД с учетом выполненного расчета. Оператор ТСД может оценить общее количество заданий, доступных к выполнению по различным потокам.

-

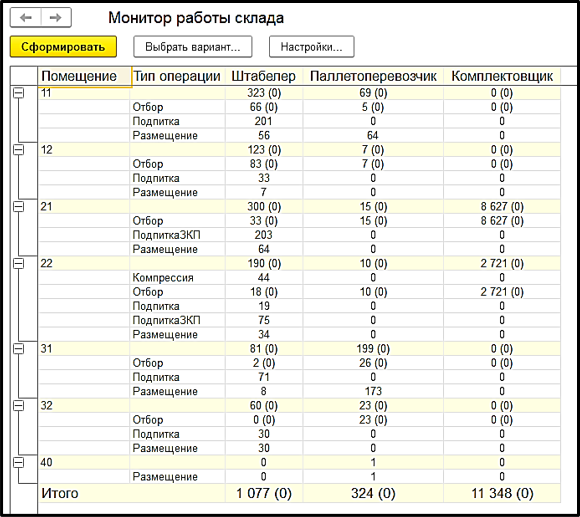

Реализован принцип единого рабочего стола в части оперативного мониторинга за работой склада. Ключевые показатели выполнения основных операций по перемещению продукции внутри склада доступны в одном рабочем окне.

Результат

Автоматизировано 18 стационарных и 60 мобильных рабочих мест. В настоящий момент 1С:WMS используется в режиме 24/7. За время промышленной эксплуатации не потребовались дополнительные изменения системы, что говорит о полноте разработанных и реализованных решений в соответствии с целями проекта.- Повысилась точность контроля сроков годности продукции. Отгрузка осуществляется по методу BBD.

- Появилась динамическая подмена заданий. В зависимости от конечного адреса выдается наиболее близкое задание. Сократились пустые пробеги, на 15% увеличилось количество выполняемых заданий в сутки.

- Задания штабелерам выдаются по проезду с наибольшим количеством заданий по порядку обхода помещения склада. Теперь проезды освобождаются в 2 раза быстрее.

- Изменили управление двором, и повысилась оперативность загрузки прибывших транспортных средств.

- Директор по логистике контролирует исполнение производственных заданий в едином рабочем месте.